北重铸造厂家常用(yòng)铸造方法的缺陷及控制

北重铸造厂家常用(yòng)铸造方法的缺陷及控制:

一、铸造的定义和分(fēn)类

铸造的定义:是将液體(tǐ)金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,获得具有(yǒu)一定形状、尺寸和性能(néng)金属零件毛坯的成型方法。

常见的铸造方法有(yǒu)砂型铸造和精密铸造,详细的分(fēn)类方法如下表所示。

砂型铸造:砂型铸造——在砂型中生产铸件的铸造方法。钢、铁和大多(duō)数有(yǒu)色合金铸件都可(kě)用(yòng)砂型铸造方法获得。由于砂型铸造所用(yòng)的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能(néng)适应,長(cháng)期以来,一直是铸造生产中的基本工艺。

精密铸造:精密铸造是用(yòng)精密的造型方法获得精确铸件工艺的总称。它的产品精密、复杂、接近于零件最后形状,可(kě)不加工或很(hěn)少加工就直接使用(yòng),是一种近净形成形的先进工艺。

图片

铸造方法分(fēn)类

二、常用(yòng)的铸造方法及其优缺点

1. 普通砂型铸造

制造砂型的基本原材料是铸造砂和型砂粘结剂。最常用(yòng)的铸造砂是硅质砂,硅砂的高温性能(néng)不能(néng)满足使用(yòng)要求时则使用(yòng)锆英砂、铬铁矿砂、刚玉砂等特种砂。应用(yòng)最广的型砂粘结剂是粘土,也可(kě)采用(yòng)各种干性油或半干性油、水溶性硅酸盐或磷酸盐和各种合成树脂作型砂粘结剂。

砂型铸造中所用(yòng)的外砂型按型砂所用(yòng)的粘结剂及其建立强度的方式不同分(fēn)為(wèi)粘土湿砂型、粘土干砂型和化學(xué)硬化砂型3种。

图片

砂型铸造用(yòng)的是最流行和最简单类型的铸件已延用(yòng)几个世纪.砂型铸造是用(yòng)来制造大型部件,如灰铸铁,球墨铸铁,不锈钢和其它类型钢材等工序的砂型铸造。其中主要步骤包括绘画,模具,制芯,造型,熔化及浇注,清洁等。

工艺参数的选择

加工余量:所谓加工余量,就是铸件上需要切削加工的表面,应预先留出一定的加工余量,其大小(xiǎo)取决于铸造合金的种类、造型方法、铸件大小(xiǎo)及加工面在铸型中的位置等诸多(duō)因素。

起模斜度:為(wèi)了使模样便于从铸型中取出,垂直于分(fēn)型面的立壁上所加的斜度称為(wèi)起模斜度。

铸造圆角:為(wèi)了防止铸件在壁的连接和拐角处产生应力和裂纹,防止铸型的尖角损坏和产生砂眼,在设计铸件时,铸件壁的连接和拐角部分(fēn)应设计成圆角。

型芯头:為(wèi)了保证型芯在铸型中的定位、固定和排气,模样和型芯都要设计出型芯头。

收缩余量:由于铸件在浇注后的冷却收缩,制作模样时要加上这部分(fēn)收缩尺寸。

优点:

粘土的资源丰富、价格便宜。使用(yòng)过的粘土湿砂经适当的砂处理(lǐ)后,绝大部分(fēn)均可(kě)回收再用(yòng);

制造铸型的周期短、工效高;

混好的型砂可(kě)使用(yòng)的时间長(cháng);

适应性很(hěn)广。小(xiǎo)件、大件,简单件、复杂件,单件、大批量都可(kě)采用(yòng);

缺点及局限性:

因為(wèi)每个砂质铸型只能(néng)浇注一次,获得铸件后铸型即损坏,必须重新(xīn)造型,所以砂型铸造的生产效率较低;

铸型的刚度不高,铸件的尺寸精度较差;

铸件易于产生冲砂、夹砂、气孔等缺陷。

2. 熔模铸造

用(yòng)蜡料做模样时,熔模铸造又(yòu)称"失蜡铸造"。熔模铸造通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分(fēn)型面的铸型,经高温焙烧后即可(kě)填砂浇注的铸造方案。由于模样广泛采用(yòng)蜡质材料来制造,故常将熔模铸造称為(wèi)“失蜡铸造”。

可(kě)用(yòng)熔模铸造法生产的合金种类有(yǒu)碳素钢、合金钢、耐热合金、不锈钢、精密合金、永磁合金、轴承合金、铜合金、铝合金、钛合金和球墨铸铁等。

图片

熔模铸造工艺过程

优点:

尺寸精度较高。一般可(kě)达CT4-6(砂型铸造為(wèi)CT10~13,压铸為(wèi)CT5~7);

可(kě)以提高金属材料的利用(yòng)率。熔模铸造能(néng)显著减少产品的成形表面和配合表面的加工量,节省加工台时和刃具材料的消耗;

能(néng)最大限度地提高毛坯与零件之间的相似程度,為(wèi)零件的结构设计带来很(hěn)大方便。铸造形状复杂的铸件熔模铸造能(néng)铸出形状十分(fēn)复杂的铸件,也能(néng)铸造壁厚為(wèi)0.5mm、重量小(xiǎo)至1g的铸件,还可(kě)以铸造组合的、整體(tǐ)的铸件;

不受合金材料的限制。熔模铸造法可(kě)以铸造碳钢、合金钢、球墨铸铁、铜合金和铝合金铸件,还可(kě)以铸造高温合金、镁合金、钛合金以及贵金属等材料的铸件。对于难以锻造、焊接和切削加工的合金材料,特别适宜于用(yòng)精铸方法铸造;

生产灵活性高、适应性强熔模铸造既适用(yòng)于大批量生产,也适用(yòng)小(xiǎo)批量生产甚至单件生产。

缺点及局限性:

铸件尺寸不能(néng)太大工艺过程复杂铸件冷却速度慢。熔模铸造在所有(yǒu)毛坯成形方法中,工艺最复杂,铸件成本也很(hěn)高,但是如果产品选择得当,零件设计合理(lǐ),高昂的铸造成本由于减少切削加工、装配和节约金属材料等方面而得到补偿,则熔模铸造具有(yǒu)良好的经济性。

3. 压铸

压铸工艺原理(lǐ)是利用(yòng)高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用(yòng)下冷却凝固而形成铸件。

图片

压力铸造 a) 合型浇注 b) 压射 c) 开型顶件

冷、热室压铸是压铸工艺的两种基本方式。冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。压射冲头向下运动,推动金属液通过鹅颈管进入型腔。金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

图片

压铸工艺流程图

优点:

产品质量好。铸件尺寸精度高,一般相当于6~7级,甚至可(kě)达4级;表面光洁度好,一般相当于5~8级;强度和硬度较高,强度一般比砂型铸造提高25~30%,但延伸率 降低约70%;尺寸稳定,互换性好;可(kě)压铸薄壁复杂的铸件;

生产效率高。机器生产率高,例如國(guó)产JⅢ3型卧式冷空压铸机平均八小(xiǎo)时可(kě)压铸600~700次,小(xiǎo)型热室压铸机平均每八小(xiǎo)时可(kě)压铸3000~7000次;压铸型寿命長(cháng),一付压铸型,压铸钟合金,寿命可(kě)达几十万次,甚至上百万次;易实现机械化和自动化;

经济效果优良。由于压铸件尺寸精确,表泛光洁等优点。一般不再进行机械加工而直接使用(yòng),或加工量很(hěn)小(xiǎo),所以既提高了金属利用(yòng)率,又(yòu)减少了大量的加工设备和工时;铸件价格便易;可(kě)以采用(yòng)组合压铸以其他(tā)金属或非金属材料。既节省装配工时又(yòu)节省金属。

缺点及局限性:

压铸时由于液态金属充填型腔速度高,流态不稳定,故采用(yòng)一般压铸法,铸件易产生气孔,不能(néng)进行热处理(lǐ);

对内凹复杂的铸件,压铸较為(wèi)困难;

高熔点合金(如铜,黑色金属),压铸型寿命较低;

不宜小(xiǎo)批量生产,其主要原因是压铸型制造成本高,压铸机生产效率高,小(xiǎo)批量生产不经济。

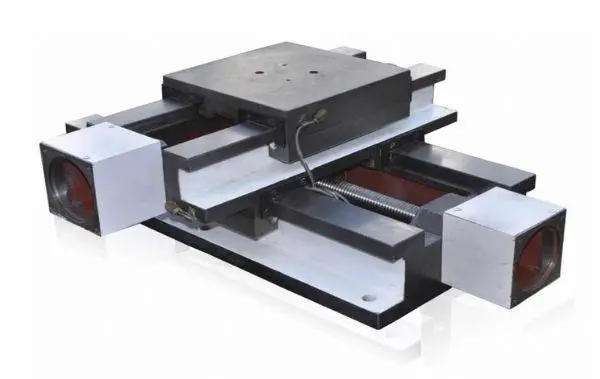

4. 金属型铸造

又(yòu)称硬模铸造,它是将液體(tǐ)金属浇入金属铸型,以获得铸件的一种铸造方法。铸型是用(yòng)金属制成,可(kě)以反复使用(yòng)多(duō)次(几百次到几千次),又(yòu)叫永久型铸造。

金属型的结构

一般的,金属型用(yòng)铸铁和铸钢制成。铸件的内腔既可(kě)用(yòng)金属芯、也可(kě)用(yòng)砂芯。金属型的结构有(yǒu)多(duō)种,如水平分(fēn)型、重直分(fēn)型及复合分(fēn)型。其中垂直分(fēn)型便于开设内浇口和取出铸件;水平分(fēn)型多(duō)用(yòng)来生产薄壁轮状铸件;复合分(fēn)型的上半型是由垂直分(fēn)型的两半型采用(yòng)铰链连结而成,下半型為(wèi)固定不动的水平底板,主要应用(yòng)于较复杂铸件的铸造。

金属型铸造型的工艺特点:金属型的导热速度快和无退让性,使铸件易产生浇不足、冷隔、裂纹及白口等缺陷。此外,金属型反复经受灼热金属液的冲刷,会降低使用(yòng)寿命,為(wèi)此应采用(yòng)以下辅助工艺措施。

预热金属型:浇注前预热金属型,可(kě)减缓铸型的冷却能(néng)力,有(yǒu)利于金属液的充型及 铸铁的石墨化过程。生产铸铁件,金属型预热至250~350℃;生产有(yǒu)色金属件预热至100~250℃。

刷涂料:為(wèi)保护金属型和方便排气,通常在金属型表面喷刷耐火涂料层,以免金属 型直接受金属液冲蚀和热作用(yòng)。因為(wèi)调整涂料层厚度可(kě)以改变铸件各部分(fēn)的冷却速度,并有(yǒu)利于金属型中的气體(tǐ)排出。浇注不同的合金,应喷刷不同的涂料。如铸造铝合金件,应喷刷由氧化锌粉、滑石粉和水玻璃制成的涂料;对灰铸铁件则应采用(yòng)由石墨粉、滑石粉、耐火粘土粉及桃胶和水组成的涂料。

浇注:金属型的导热性强,因此采用(yòng)金属铸型时,合金的浇注温度应比采用(yòng)砂型高 出20~30℃。一般的,铝合金為(wèi)680℃~740℃;铸铁為(wèi)1300℃~1370℃;锡青铜為(wèi)1100~1150℃。薄壁件取上限,厚壁件取下限。铸铁件的壁厚不小(xiǎo)于15mm,以防白口组织。

开型:开型愈晚,铸件在金属型内收缩量愈大,取出采用(yòng)困难,而且铸件易产生大 的内应力和裂纹。通常铸铁件的出型温度700~950℃,开型时间為(wèi)浇注后10~60秒(miǎo)。

优点:

与砂型铸造相比,金属型铸造有(yǒu)如下优点:

复用(yòng)性好,可(kě)“一型多(duō)铸”,节省了造型材料和造型工时。

由于金属型对铸件的冷却能(néng)力强,使铸件的组织致密、机械性能(néng)高。

铸件的尺寸精度高,公差等级為(wèi)IT12~IT14;表面粗糙度较低,Ra為(wèi)6.3m。

金属型铸造不用(yòng)砂或用(yòng)砂少,改善了劳动条件。

缺点及局限性:

金属型的制造成本高、周期長(cháng)、工艺要求严格,不适用(yòng)于单件小(xiǎo)批量铸件的生产,主要适用(yòng)于有(yǒu)色合金铸件的大批量生产,如飞机、汽車(chē)、内燃机、摩托車(chē)等用(yòng)的铝活塞、汽缸體(tǐ)、汽缸盖、油泵壳體(tǐ)及铜合金的轴瓦、轴套等。对黑色合金铸件,也只限于形状较简单的中、小(xiǎo)铸件。

5. 低压铸造

低压铸造是指使液體(tǐ)金属在较低压力(0.02~0.06MPa)作用(yòng)下充填铸型,并在压力下结晶以形成铸件的方法。

图片

低压铸造工艺原理(lǐ)图:1—保温室 2—坩埚 3—升液管 4—贮气罐 5—铸型

低压铸造的工作原理(lǐ)下图所示。把熔炼好的金属液倒入保温坩埚,装上密封盖,升液导管使金属液与铸型相通,锁紧铸型,缓慢地向坩埚炉内通入干燥的压缩空气,金属液受气體(tǐ)压力的作用(yòng),由下而上沿着升液管和浇注系统充满型腔,并在压力下结晶,铸件成型后撤去坩埚内的压力,升液管内的金属液降回到坩埚内金属液面。开启铸型,取出铸件。

图片

低压铸造示意图

优点:

浇注时金属液的上升速度和结晶压力可(kě)以调节,故可(kě)适用(yòng)于各种不同铸型(如金属型、砂型等),铸造各种合金及各种大小(xiǎo)的铸件;

采用(yòng)底注式充型,金属液充型平稳,无飞溅现象,可(kě)避免卷入气體(tǐ)及对型壁和型芯的冲刷,铸件的气孔、夹渣等缺陷少,提高了铸件的合格率;

铸件在压力下结晶,铸件组织致密、轮廓清晰、表面光洁,力學(xué)性能(néng)较高,对于大薄壁件的铸造尤為(wèi)有(yǒu)利;

省去补缩冒口,金属利用(yòng)率提高到90%~98%;

劳动强度低,劳动条件好,设备简易,易实现机械化和自动化。

缺点及局限性:

升液管寿命短,且在保温过程中金属液易氧化和产生夹渣。主要用(yòng)来铸造一些质量要求高的铝合金和镁合金铸件,如气缸體(tǐ)、缸盖、曲轴箱和高速内燃机的铝活塞等薄壁件。

6. 离心铸造

离心铸造是将金属液浇入旋转的铸型中,在离心力作用(yòng)下填充铸型而凝固成形的一种铸造方法。

离心铸造的分(fēn)类

根据铸型旋转轴線(xiàn)在空间的位置,常见的离心铸造可(kě)分(fēn)為(wèi)两种:

卧式离心铸造:铸型的旋转轴線(xiàn)处于水平状态或与水平線(xiàn)夹角很(hěn)小(xiǎo)(<4°)时的离心铸造。

立式离心铸造:铸型的旋转轴線(xiàn)处于垂直状态时的离心铸造称為(wèi)立式离心铸造。

铸型旋转轴与水平線(xiàn)和垂直線(xiàn)都夹有(yǒu)较大角度的离心铸造称為(wèi)倾斜轴离心铸造,但应用(yòng)很(hěn)少。

图片

a)立式离心铸造 b)立式离心浇注成形铸件 c)卧式离心铸造

1,16—浇包 2,14—铸型 3,13—液體(tǐ)金属 4—带轮和带 5—旋转轴 6—铸件 7—電(diàn)动机8—浇注系统 9—型腔 10—型芯 11—上型 12—下型 15—浇注槽 17—端盖

优点:

用(yòng)离心铸造生产空心旋转體(tǐ)铸件时,可(kě)省去型芯、浇注系统和冒口;

由于旋转时液體(tǐ)金属在所产生的离心力作用(yòng)下,密度大的金属被推往外壁,而密度小(xiǎo)的气體(tǐ)、熔渣向自由表面移动,形成自外向内的定向凝固,因此补缩条件好,铸件组织致密,力學(xué)性能(néng)好;

便于浇注“双金属”轴套和轴瓦,如在钢套内镶铸一薄层铜衬套,可(kě)节省价格较贵的铜料;

充型能(néng)力好;

消除和减少浇注系统和冒口方面的消耗。

缺点及局限性:

铸件内自由表面粗糙,尺寸误差大,品质差;

不适用(yòng)于密度偏析大的合金(如铅青铜)及铝、镁等合金。

三、铸造缺陷及其控制方法

铸件缺陷种类繁多(duō),产生缺陷的原因也十分(fēn)复杂。它不仅与铸型工艺有(yǒu)关,而且还与铸造合金的性制、合金的熔炼、造型材料的性能(néng)等一系列因素有(yǒu)关。因此,分(fēn)析铸件缺陷产生的原因时,要从具體(tǐ)情况出发,根据缺陷的特征、位置、采用(yòng)的工艺和所用(yòng)型砂等因素,进行综合分(fēn)析,然后采取相应的技术措施,防止和消除缺陷。

1. 浇不到

铸件局部有(yǒu)残缺、常出现在薄壁部位、离浇道最遠(yuǎn)部位或铸件上部。残缺的边角圆滑光亮不粘砂。

产生原因:

浇注温度低、浇注速度太慢或断续浇注;

横浇道、内浇道截面积小(xiǎo);

铁水成分(fēn)中碳、硅含量过低;

型砂中水分(fēn)、煤粉含量过多(duō),发气量大,或含泥量太高,透气性不良;

上砂型高度不够,铁水压力不足。

防止方法:

提高浇注温度、加快浇注速度,防止断续浇注;

加大横浇道和内浇道的截面积;

调整炉后配料,适当提高碳、硅含量;

铸型中加强排气,减少型砂中的煤粉,有(yǒu)机物(wù)加入量;

增加上砂箱高度。

2. 未浇满

铸件上部残缺,直浇道中铁水的水平面与铸件的铁水水平面相平,边部略呈圆形。

产生原因:

浇包中铁水量不够;

浇道狭小(xiǎo),浇注速度又(yòu)过快,当铁水从浇口杯外溢时,操作者误认為(wèi)铸型已经充满,停浇过早。

防止方法:

正确估计浇包中的铁水量;

对浇道狭小(xiǎo)的铸型,适当放慢浇注速度,保证铸型充满。

3. 损伤

铸件损伤断缺。

产生原因:

铸件落砂过于剧烈,或在搬运过程中铸件受到冲撞而损坏;

滚筒清理(lǐ)时,铸件装料不当,铸件的薄弱部分(fēn)在翻滚时被碰断;

冒口、冒口颈截面尺寸过大;冒口颈没有(yǒu)做出敲断面( 凹槽)。或敲除浇冒口的方法不正确,使铸件本體(tǐ)损伤缺肉。

防止方法:

铸件在落砂清理(lǐ)和搬运时,注意避免各种形式的过度冲撞、振击,避免不合理(lǐ)的丢放;

滚筒清理(lǐ)时严格按工艺规程和要求进行操作;

修改冒口和冒口颈尺寸,做出冒口颈敲断面,正确掌握打浇冒口的方向。

4. 粘砂和表面粗糙

粘砂是一种铸件表面缺陷,表现為(wèi)铸件表面粘附着难以清除的砂粒;如铸件经清除砂粒后出现凹凸不平的不光滑表面,称表面粗糙。

产生原因:

砂粒太粗、砂型紧实度不够;

型砂中水分(fēn)太高,使型砂不易紧实;

浇注速度太快、压力过大、温度过高;

型砂中煤粉太少;

模板烘温过高,导致表面型砂干枯;或模板烘温过低,型砂粘附在模板上。

防止方法:

在透气性足够的情况下,使用(yòng)较细原砂,并适当提高型砂紧实度;

保证型砂中稳定的有(yǒu)效煤粉含量;

严格控制砂水分(fēn);

改进浇注系统,改进浇注操作、降低浇注温度;

控制模板烘烤温度,一般与型砂温度相等或略高。

5. 砂眼

在铸件内部或表面充塞有(yǒu)型砂的孔眼。

产生原因:

型砂表面强度不够;

模样上无圆角或拔模斜度小(xiǎo)导致钩砂、铸型损坏后没修理(lǐ)或没修理(lǐ)好就合箱;

砂型在浇注前放置时间过長(cháng),风干后表面强度降低;

铸型在合箱时或搬运过程中损坏;

合箱时型内浮砂未清除干净,合箱后浇口杯没盖好,碎砂掉进铸型。

防止方法:

提高型砂中粘士含量、及时补加新(xīn)砂,提高型砂表面强度;

模样光洁度要高,并合理(lǐ)做出拔模斜度和铸造圆角。损坏的铸型要修好后再合箱;

缩短浇注前砂型的放置时间;

合箱或搬运铸型时要小(xiǎo)心,避免损坏或掉入砂型腔砂粒;

合箱前清除型内浮砂,并盖好浇口。

6. 披缝和胀砂

披缝常出现在铸件分(fēn)型面处,是垂直于铸件表面,且厚薄不均匀的薄片状金属突起物(wù)。胀砂是铸件内、外表面局部胀大,形成不规则的瘤状金属突起物(wù)。

产生原因:

紧实度不够或不匀;

面砂强度不够、或型砂水分(fēn)过高;

液态金属压头过大、浇注速度太快。

防止方法:

提高铸型紧实度、避免局部过松;

调整混砂工艺、控制水分(fēn),提高型砂强度;

降低液态金属的压头、降低浇注速度。

7. 抬箱

铸件在分(fēn)型面处有(yǒu)大面积的披缝,使铸型外形尺寸发生变化。抬箱过大,造成跑火——铁水自分(fēn)型面外溢,严重时造成浇不足缺陷。

产生原因:

砂箱未紧固、压铁质量不够或去除压铁过早;

浇注过快,冲击力过大;

模板翅曲。

防止方法:

增加压铁重量,特铁水凝固后再去除压铁;

降低浇包位置,降低浇注速度;

修正模板。

8. 掉砂

铸件表面上出现的块状金属突起物(wù),其外形与掉落的砂块很(hěn)相似。在铸件其它部位,则往往出现砂眼或残缺。

产生原因:

模样上有(yǒu)深而小(xiǎo)的凹槽,同于结构特征或拔模斜度小(xiǎo),起模时将砂型带坏或震裂;

紧实度不匀,铸型局部强度不足;

合箱、搬运铸型时,不小(xiǎo)心使铸型局部砂块掉落。

防止方法:

模样拔模斜度要合适、表面光洁;

铸型紧实度高且均匀;

合箱、搬运过程中,操作小(xiǎo)心。

9. 错型(错箱)

铸件的一部分(fēn)与另一部分(fēn)在分(fēn)型面的接缝处错开,发生相对位移,使铸件外形与图纸不相符合。

产生原因:

模样制作不良,上下模没有(yǒu)对准或模样变形;

砂箱或模板定位不准确,或定位销松动;

挤压造型机上零件磨损,例如正压板下衬板、反压板轴承的磨损等;

浇注时用(yòng)的套箱变形,搬运、围箱时不注意,使上下铸型发生位移。

防止方法:

加强模板的检查和修理(lǐ);

经常检查砂箱、模板的定位销及销孔、并合理(lǐ)地安装;

检查挤压造型机的有(yǒu)关零件,及时调整,磨损大的要更换;

定期对套箱整形。脱箱后的铸型在搬运时要小(xiǎo)心。在面浇注的砂型,应该做一排砂型围一排。

10. 灰口和麻点

铸件断口呈灰黑色或出现黑色小(xiǎo)点,中心部位较多(duō),边部较少,金相观察可(kě)见到片状石墨。

产生原因:

铁水化學(xué)成分(fēn)不合要求,碳、硅含量过高;

炉前孕育的铋加入浇包内过早或过迟,或是铋量不足。

防止方法:

正确选择化學(xué)成分(fēn),合理(lǐ)配料,使铁水中碳、硅量在规定范围内;

增加铋的加入量并严格炉前孕育工艺。

11. 裂纹(热裂、冷裂)

铸件外部或内部有(yǒu)穿透或不穿透的裂纹。热裂时带有(yǒu)暗色或黑色的氧化表面断口外形曲折。冷裂是较干净的脆性裂纹,断口较平,具有(yǒu)金属光泽或轻微的氧化色泽。

产生原因:

铁水中碳、硅含苞欲放量过低,含硫量过高;

浇注温度过高;

冒口颈过大、过短,造成局部过热严重,或重口太小(xiǎo),补缩不好;

铸件在清理(lǐ)、运输过程中,受冲击过大。

防止方法:

控制铁水化學(xué)成分(fēn)在规定的范围内;

降低浇注温度;

合理(lǐ)设计冒口系统;

铸件在清理(lǐ)、运输过程中避免过度冲击。

12. 气孔

气孔的孔壁光滑明亮,形状有(yǒu)圆形、梨形和针状,孔的尺寸有(yǒu)大有(yǒu)小(xiǎo),产生在铸件表面或内部。铸件内部的气孔在敲碎后或机械加工时才能(néng)被发现。

产生原因:

小(xiǎo)炉料潮湿、锈蚀严重或带有(yǒu)油污,使铁水含气量太多(duō)、氧化严重;

出铁孔、出铁槽、炉衬、浇包衬未洪干;

浇注温度较低,使气體(tǐ)来不及上浮和逸出;

炉料中含铝量较高,易造成氢气孔;

砂型透气性不好、型砂水分(fēn)高、含煤粉或有(yǒu)机物(wù)较多(duō),使浇注时产生大量气體(tǐ)且不易排出。

防止方法:

炉料要妥善管理(lǐ),表面要清洁;

炉缸、前炉、出铁口、出铁槽、浇包必须烘干;

提高浇注温度;

不使用(yòng)铝量过高的废钢;

适当降低型砂的水分(fēn)、控制煤粉加入量,扎通气孔等。

13. 缩松、疏松

分(fēn)散、细小(xiǎo)的缩孔,带有(yǒu)树枝关结晶的称缩松,比缩松更细小(xiǎo)的称疏松。常出现在热世部位。

产生原因:

铁水中碳、硅含量过低,收缩大;

浇注速度太快、浇注温度过高,使得液态收缩大;

浇注系统、冒口设计不当,无法实现顺序凝固;

冒口太小(xiǎo),补缩不充分(fēn)。

防止方法:

控制铁水的化學(xué)成分(fēn)在规定范围内;

降低浇注速度和浇注温度;

改进浇冒口系统,利用(yòng)顺序凝固;

加大冒口體(tǐ)积,保证充分(fēn)补缩。

14. 反白口

铸件断口内部出现白口组织,边缘部分(fēn)出现灰口。

产生原因:

碳、硅含量较高的铁水,含氢量过高;

炉料中带入的铬等白口形成元素过多(duō);

元素偏析严重;

防止方法:

控制化學(xué)成分(fēn)、碳、硅含量不宜过高;

炉衬、包衬要烘干;型砂水分(fēn)不宜过高;

加强炉料管理(lǐ),减少带入白口化元素。

四、汽車(chē)铸造新(xīn)技术和新(xīn)方向

1. 砂成形技术的发展趋势

潮模造型经过手工紧实→震击+压实紧实→高压+微震紧实→气冲紧实→静压紧实几个发展阶段。静压造型技术实质是“气冲预紧实+压实”。有(yǒu)以下优点:铸型轮廓清晰,表面硬度高且均匀,起模斜度小(xiǎo),型板利用(yòng)率高,工艺装备磨损小(xiǎo),铸型表面光洁度高,铸型型废率低。因此,是目前最新(xīn)、最先进的造型工艺,并已成為(wèi)当今的主流紧实工艺。

当前,國(guó)外比较有(yǒu)名的制造静压造型设备的厂家有(yǒu)德國(guó)的 KW公司、HWS公司和意大利萨威力公司。國(guó)内汽車(chē)铸造厂家大都选用(yòng)HWS公司或KW公司制造的设备,如一汽铸造公司、东风汽車(chē)铸造厂、上海圣德曼铸造公司、华东泰克西、山(shān)西三联、广西玉柴、无锡柴油机厂等。

2. 近净形技术发展趋势

铸造成形工艺

消失模铸造也称气化模铸造、实型铸造、无型腔铸造,被铸造界誉之為(wèi)“21世纪的铸造新(xīn)技术”、“铸造的绿色工程”。该工艺的方法是采用(yòng)无粘结剂干砂加抽真空技术。我國(guó)有(yǒu)一百多(duō)家企业用(yòng)该工艺生产箱體(tǐ)类、管件阀體(tǐ)类、耐热耐磨合金钢类等三大类铸件,总产量超过10万t。今后,该工艺将大量采用(yòng)快速制造技术和模拟仿真技术,以缩短生产准备周期,实现铸件的快捷生产。

熔模精密铸造成形型工艺

熔模精密铸造工艺有(yǒu)水玻璃制壳工艺、复合制壳工艺、硅溶胶制壳工艺。汽車(chē)产品材料有(yǒu)碳素钢、合金钢、有(yǒu)色合金与球墨铸铁。國(guó)外有(yǒu)高合金钢、超合金材料。熔炼设备國(guó)内采用(yòng)普通、快速中频炉;國(guó)外采用(yòng)真空炉、翻转炉、高频炉技术。熔模精密铸造技术成型工艺将来的发展趋势是产品离商(shāng)品越来越近,传统的精铸件只作為(wèi)毛坯,已经不适应市场的快速应变;产品的复杂程度和质量档次越来越高;研发手段越来越强,化协作开始显现,CAD、CAM、CAE的应用(yòng)成為(wèi)产品开发主要技术。

3. 制芯技术的发展趋势

目前,國(guó)内外汽車(chē)铸造制芯有(yǒu)三种制芯工艺,在现代汽車(chē)铸造中常并行采用(yòng)的主要工艺 有(yǒu)热芯盒制芯、壳芯制芯、冷芯盒制芯等,传统的合脂或油砂制芯已被淘汰。

制芯工艺技术有(yǒu)以冷芯盒技术為(wèi)主的发展趋势。一汽铸造公司、东风汽車(chē)铸造厂、上海圣德曼铸造公司、华东泰克西、山(shān)西國(guó)际铸造公司等均采用(yòng)冷芯盒制芯技术。

4. 铸铁熔炼技术的发展趋势

目前,國(guó)内外铸铁熔炼技术有(yǒu)两种主要方式:一是采用(yòng)大型热风除尘冲天炉与工频保温炉双联熔炼工艺;二是采用(yòng)中频感应電(diàn)炉熔炼工艺技术。

美國(guó)因达公司和彼乐公司生产的中频炉技术开始越来越受到重视,该技术日益成熟,其清洁、环保、节能(néng)、高效、安全的优势突出,是今后发展的方向。一汽铸造公司、东风汽公司采用(yòng)因达公司和彼乐公司生产的中频炉和保温炉技术。已经开发与应用(yòng)的球化剂、孕育剂、蠕化剂和其他(tā)各种添加剂产品,形成商(shāng)品化、标准化、规格化、系列化。

5. 合金气缸體(tǐ)、气缸盖压铸成形技术

铝合金是汽車(chē)上应用(yòng)最快和最广的轻金属,因為(wèi)铝合金本身的性能(néng)已经达到质量轻、强度高、耐腐蚀的要求。最初,铝合金仅用(yòng)于一些不受冲击的部件。后来,通过强化合金元素,铝合金的强度大大提高,由于质轻、散热性好等特性,可(kě)以满足发动机活塞、气缸體(tǐ)、气缸盖在恶劣环境下工作的要求。铝合金气缸體(tǐ)、气缸盖压铸成形核心技术可(kě)以提高净化、精练、细化、变质等材质质量控制,使得铝铸件质量达到一致性和稳定性。

随着我國(guó)汽車(chē)业的发展,特别是家用(yòng)轿車(chē)的快速增加和汽車(chē)部件出口的增大,汽車(chē)铝铸件将有(yǒu)很(hěn)大的增長(cháng)。铝气缸盖成形工艺主要有(yǒu)两种,一是以欧美為(wèi)代表的重力铸造成型工艺,上海皮尔博格、南京泰克西等公司,选用(yòng)意大利法塔公司重力铸造机生产铝气缸盖。二是以日韩為(wèi)代表的低压铸造成型工艺,东风日产发动机分(fēn)公司铝压铸車(chē)间、广东肇庆铸造公司、天津丰田铸造公司,选用(yòng)日本新(xīn)东等公司低压铸造机生产铝气缸盖。

6. 半固态压铸成型技术

半固态技术发源于美國(guó),因此在美國(guó)这一技术已经基本成熟,处于全球领先地位,被称之為(wèi)21世纪最有(yǒu)前途的材料成形加工工艺。Alumax公司率先将该技术转化為(wèi)生产力,生产的铝合金汽車(chē)制动总泵體(tǐ)毛坯尺寸接近零件尺寸,加工量占铸件质量的13%,同样的金属型铸件的加工余量则占铸件质量的40%。20世纪80年代以来,欧洲等國(guó)在半固态应用(yòng)方面作了大量研究和应用(yòng)工作。

7. 铸铁材质的发展趋势

薄壁高强度灰铸铁件技术

灰铸铁件在汽車(chē)上大量应用(yòng),由于该材料具有(yǒu)低的成本和良好的铸造性能(néng)优势。随着汽車(chē)技术轻量化要求,灰铸铁的增長(cháng)和发展将受到一定的影响,因此加强薄壁高强度气缸體(tǐ)、气缸盖铸件技术的开发与应用(yòng)将是发展趋势。

蠕墨铸铁技术

蠕墨铸铁具有(yǒu)球墨铸铁的强度,与灰铸铁相比又(yòu)有(yǒu)类似的防振、导热能(néng)力及铸造性能(néng),有(yǒu)好的塑性和耐热疲劳性能(néng),可(kě)以解决大马力气缸盖的热疲劳裂纹问题。蠕墨铸铁广泛应用(yòng)的巨大潜在市场是在汽車(chē)业,其主要产品则是发动机气缸體(tǐ)和大功率柴油机气缸盖铸件。随着汽車(chē)轻量化和比功率(kW/排量)的提高,气缸體(tǐ)和气缸盖的工作温度越来越高,许多(duō)部位的工作温度超过200 ℃,在此温度下,铝合金的强度大幅度下降,而蠕铁则具有(yǒu)很(hěn)大的优势。

球墨铸铁技术

球墨铸铁由于其高强度、高韧性和低价格,所以在汽車(chē)市场上仍有(yǒu)很(hěn)大发展。汽車(chē)铸造业球铁主要有(yǒu)4类产品技术工艺的发展趋势。一是铸态珠光體(tǐ)、高强度的载货車(chē)和轿車(chē)曲轴,铸态铁素體(tǐ)、高伸長(cháng)率的汽車(chē)排气管和桥壳底盘类铸件;二是保安类铸件,铸态生产轿車(chē)转向节;三是耐热球铁件,高硅钼、中硅钼、高镍球铁,该材质生产的排气管件;四是奥贝球铁,主要用(yòng)于生产曲轴等产品。除上述外,汽車(chē)铸造厂已经生产出铸态球铁冷激凸轮轴。

8. 铸造过程计算机应用(yòng)技术发展趋势

随着汽車(chē)铸造技术的快速发展,為(wèi)缩短铸件生产准备周期和降低新(xīn)产品开发的风险,采用(yòng)快速原型技术、计算机仿真模拟、三维建模、数控技术的应用(yòng)越来越广。快速原型技术应用(yòng)开发新(xīn)产品试制用(yòng)的模样及熔模铸造的蜡模外,还可(kě)以制做酚醛树脂壳型、壳芯,可(kě)以直接用(yòng)来装配成砂型。模拟造型过程正在成為(wèi)國(guó)际汽車(chē)铸造关注的前沿领域之一。应用(yòng)Magma、华铸软件对新(xīn)产品的铸件充型、凝固的温度场和流动场模拟分(fēn)析处理(lǐ),预测和分(fēn)析铸件的缺陷。

9. 铸造检测技术

无损检测技术的应用(yòng)越来越广,对重要件时常采用(yòng)荧光磁粉检测表面裂纹;采用(yòng)超声波或音频检测球铁的球化率;涡流检测铸件的基體(tǐ)组织(珠光體(tǐ)含量)。為(wèi)满足重要件检测的要求,有(yǒu)的将上述三项检测仪器组合成一条自动检测線(xiàn)。

10. 绿色铸造技术发展趋势

“绿色铸造”是使铸造产品从设计、制造、包装、运输、使用(yòng)到报废处理(lǐ)整个产品生命周期中,对环境的负面影响最小(xiǎo),资源效率最高。铸造行业历来被认為(wèi)是高能(néng)耗、高污染的行业,要不断开发新(xīn)的节能(néng)、清洁、低排放、低污染的铸造材料以投入生产使用(yòng)。

新(xīn)浪微博

新(xīn)浪微博 腾讯微博

腾讯微博